在当今竞争激烈的金属加工行业,市场对高速数控钻孔机的需求空前高涨 —— 尤其是在铝制零件加工领域。铝材凭借其质轻、耐腐蚀、导电性能优异等特点,成为现代制造业中最常用的材料之一。然而,如何高效地对铝材进行钻孔加工且避免刀具损坏,仍是众多工厂面临的重大挑战。

新一代铝材用数控钻孔机的优势正在于此:它不仅能提供更快的钻孔速度,还具备无可比拟的刀具稳定性、更长的钻头使用寿命以及更高的孔加工精度。

为何铝材钻孔需要精密工程技术?

乍看之下,铝材似乎比不锈钢更易加工。但铝材质地较软且具有粘性,加工时切屑容易附着在钻头上,进而导致钻头堵塞、产生摩擦,最终造成钻头断裂。

传统钻床在高速转速下往往难以保持稳定性和加工精度。过热、润滑不足以及切屑堆积等问题,不仅会降低加工效率,还会增加刀具成本。

现代数控钻孔机则通过智能进给控制、先进的主轴设计以及集成冷却系统,成功解决了这些问题 —— 确保切屑能顺畅排出,同时延长刀具使用寿命。

借助高速数控钻孔机,即便是对 6061 或 7075 铝合金进行连续钻孔加工,也能轻松完成,并且能加工出洁净、无毛刺且精度达微米级别的孔。

高速数控钻孔机的技术演进

过去十年间,数控钻孔技术取得了显著进步。从简单的三轴系统,到高速、多主轴及自动换刀机型,以多米数控(DUOMI CNC)为代表的制造商不断突破钻孔效率的极限。

如今的铝材用高速数控钻孔机,融合了伺服驱动进给控制、数字扭矩监测技术,以及转速可达 10,000–15,000 转 / 分钟的精密主轴。这一技术飞跃使得即使对薄壁或曲面铝制零件进行钻孔,也能实现稳定、无振动的加工 —— 这是传统钻床无法实现的。

主要技术改进包括:

· 动态主轴平衡:在超高转速下将振动降至最低

· 智能润滑系统:防止切屑附着和设备过热

· 刚性机床床身:吸收扭矩,确保微米级加工精度

· 自动刀具校准:保证钻孔深度一致且精度稳定

· 人工智能进给优化:实时调整钻孔参数

这些特性使得铝材用数控钻孔机成为航空航天、汽车及工业零部件制造商不可或缺的加工设备。

无刀具断裂的高速钻孔 —— 改变行业格局的关键

在铝材钻孔作业中,钻头断裂曾是最棘手的问题之一。这不仅浪费时间、损坏零件、导致生产中断,还会增加维护成本。

新一代数控钻孔机则彻底解决了这一问题,其实现方式如下:

1. 自动进给调整

机床会实时监测扭矩阻力,并相应调整进给速度。这能避免压力过大,即使在长时间生产循环中,也能确保切削力保持稳定。

2. 冷却与排屑设计

高速冷却液会直接输送至切削区域,即时将切屑冲洗掉。这既能保持刀具冷却,防止堵塞,又能延长钻头使用寿命。

3. 先进的主轴电机控制

主轴旋转与进给运动保持同步,确保恒定的切屑负载 —— 这是避免产生微裂纹和刀具断裂的关键。

4. 精密定位与夹紧

铝制零件通过液压或气动夹紧系统固定,即使在主轴转速达 15,000 转 / 分钟的情况下,也能确保无振动加工。

借助这些系统,铝材用高速数控钻孔机不仅减少了刀具消耗,还能将生产效率提升高达 40%。

现代行业中的广泛应用

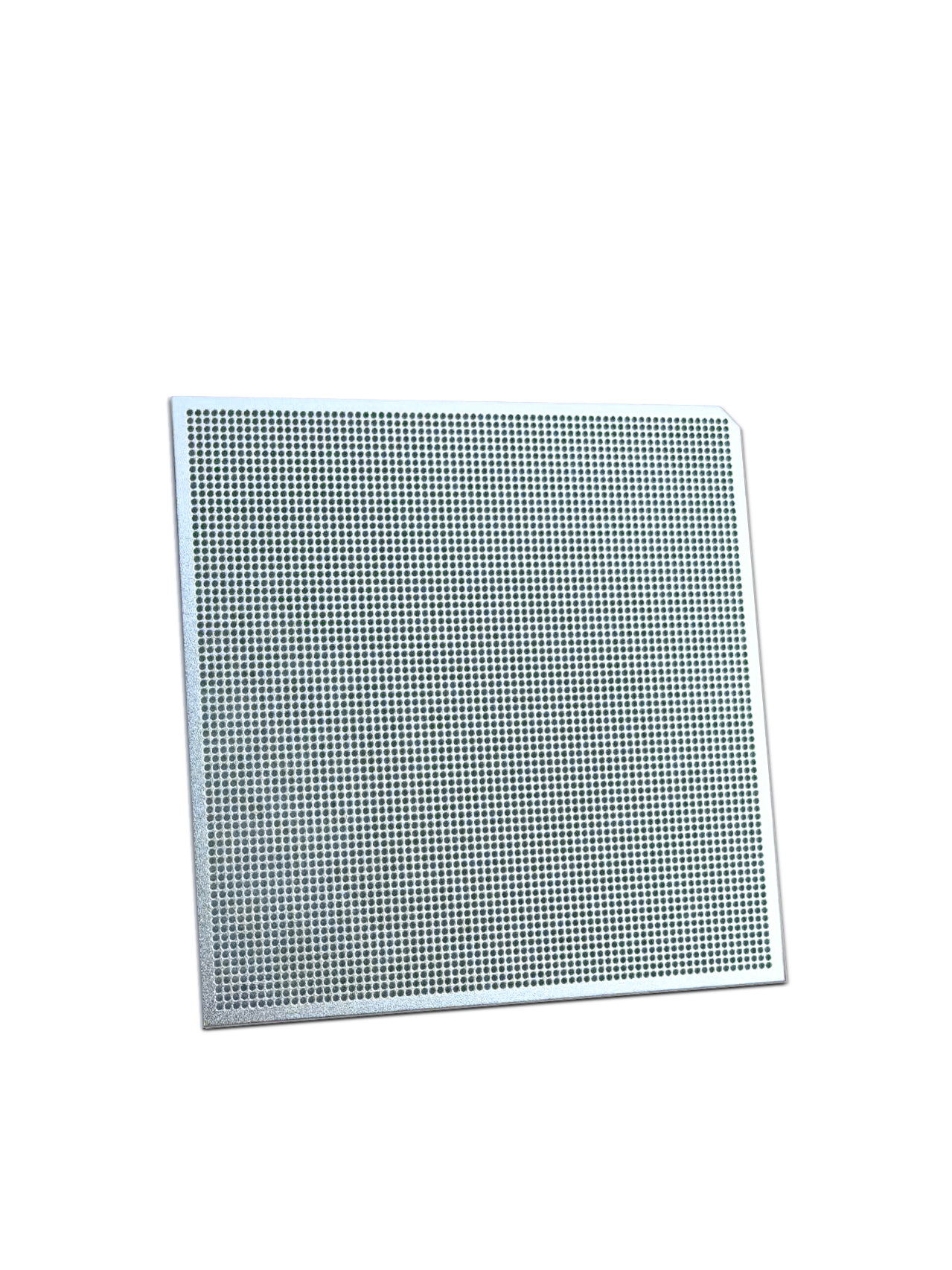

铝材是众多行业的核心材料,数控钻孔机亦如此。无论是制造汽车零部件、航空航天零件还是散热器,精密的孔加工都至关重要。

以下是铝材用数控钻孔机发挥重要作用的几个关键应用领域:

· 航空航天零部件:轻质且高强度的铝合金需要无缺陷的孔,用于铆接和装配

· 汽车零件:对气缸盖、支架及电动汽车壳体进行精密钻孔

· 电子与冷却系统:为液冷板和热交换器加工洁净、一致性高的孔

· 家具与建筑:对模块化系统中使用的挤压铝型材进行高速钻孔

· 太阳能与能源设备:为安装和连接结构进行精准的孔定位加工

无论在哪个行业,多米数控的铝材用高速数控钻孔机都能保证加工精度的可重复性,最大限度减少毛刺产生,且实现零刀具断裂 —— 即便在 24 小时不间断生产的环境下也不例外。

数据见证卓越性能

一台典型的多米数控钻孔机可实现以下性能指标:

· 主轴转速:高达 60,000 转 / 分钟

· 进给速度:高达 200 毫米 / 分钟

· 孔公差:±0.01 毫米

· 循环时间缩短:高达 35%

· 刀具寿命延长:高达 300%

这些数据并非单纯的数字 —— 它们代表着实际生产中的优势,能为您的生产运营带来更高利润、更强可靠性和更完善的质量保障。

能效与环境影响

可持续发展已不再是可选项。现代工厂需要在不牺牲性能的前提下,采用能效更高的解决方案。

多米数控的铝材用数控钻孔机配备了伺服系统,可降低空载功耗;同时具备智能待机模式,能在机床非切削状态下最大限度减少能耗。此外,该钻床还支持干钻或微量润滑加工方式,减少冷却液浪费,既环保又经济。

实际车间应用效益

使用多米数控钻孔机的制造商反馈,其生产效率和产品质量均得到显著提升。

某铝制零部件制造商表示:“在改用多米高速数控钻孔机之前,我们每两小时就要更换一次断裂的钻头。如今,一把刀具可使用数天,停机时间减少了 50%。这台机床的稳定性和精度无可匹敌。”

另一位汽车行业客户补充道:“过去我们在加工 7075 铝合金零件时,一直受切屑堵塞问题困扰。多米的机床彻底解决了这个问题,其排屑和冷却系统的性能堪称顶尖。”

为何选择多米数控钻孔机

多米数控在金属行业精密钻孔系统的研发领域已深耕十余年。

全球制造商之所以信赖多米,原因如下:

· 定制化解决方案:根据不同铝型材和厚度,量身打造钻床设备

· 稳定的核心设计:重型铸铁底座确保零振动

· 智能自动化:可选配多主轴头和机器人上料系统

· 全球支持服务:在亚洲、欧洲和美洲均设有服务中心并配备工程师

· 可靠的品质:每台数控钻孔机在出厂前均需经过严格校准和实物加工测试

投资多米的高速数控钻孔机,便是投资于可靠性、创新性与卓越性能。

铝材钻孔的未来已至

向轻质、高强度材料的转型,使铝材成为全球制造业中不可或缺的组成部分。为满足现代生产对速度、精度和耐用性的需求,投资铝材用数控钻孔机已不仅仅是设备升级 —— 更是一项必要举措。

拥有一台优质的铝材用高速数控钻孔机,您将实现:

· 更短的生产周期

· 更长的刀具寿命

· 更高的加工精度

· 零停机时间

多米数控自豪地引领这一技术变革,致力于研发能重新定义铝材钻孔加工极限的设备。

无论您是加工散热器、汽车零件还是航空航天零部件,多米数控钻孔机都将助力您的企业保持领先地位 —— 以更快的速度、更精准的加工和更智能的方式发展。